背板组装检测

工程背景

测量背景

随着新能源汽车、储能系统及消费电子等行业对电池安全性、可靠性的要求不断提升,电池壳体的制造精度与装配质量成为影响产品性能的关键因素。作为电池包的核心结构件,电池壳体表面的螺柱定位、区域平面度及密封胶路质量直接关系到整体结构的密封性、抗震性及长期使用的稳定性。任何细微的偏差,如螺柱歪斜、平面度超差或胶路缺陷,均可能导致装配失效、密封不良甚至引发安全隐患。

为满足高精度、高效率的质量控制需求,亟需开发一套电池壳体表面特征全尺寸自动化检测系统。该系统需精准测量螺柱的歪斜度、小区域的平面度,并完成四周胶路的完整性检测,确保每一处关键特征均符合严格的工艺标准,从而提升产品良率,保障电池系统的长期可靠运行。

相机选型

深视SR7240

测量项

胶路测量,PCB板表面三个区域的平面度、PCB板与周围基板高度差,螺母柱与基板夹角

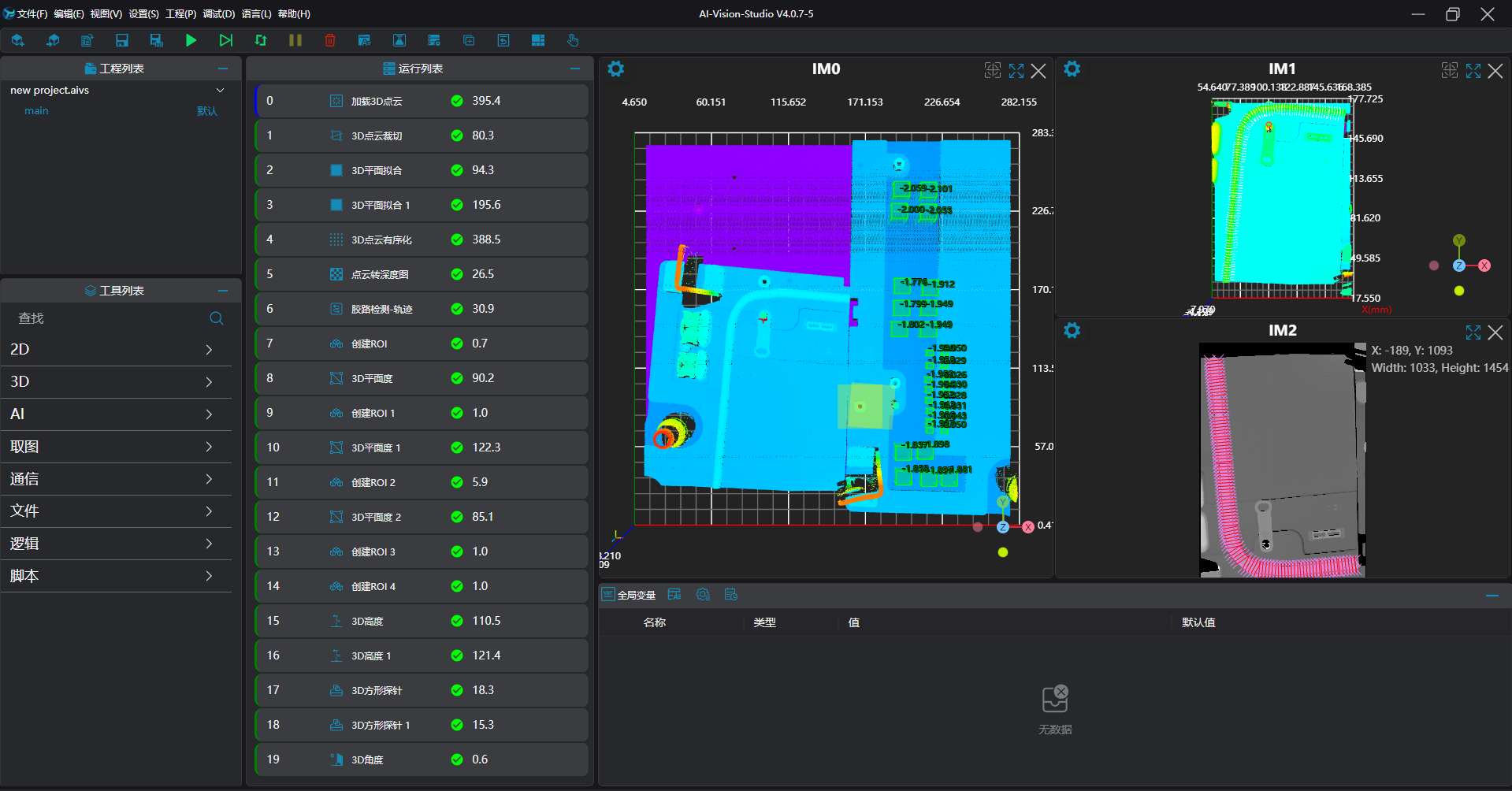

解决方案

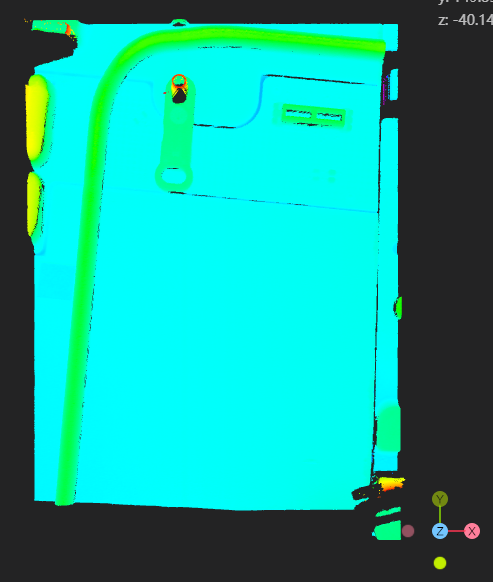

AI-VISION首先确立产品基准面,获取2d图后进行胶路测量,对3d图测量表面平面度及PCB板高度差,最后对螺柱夹角进行测量。

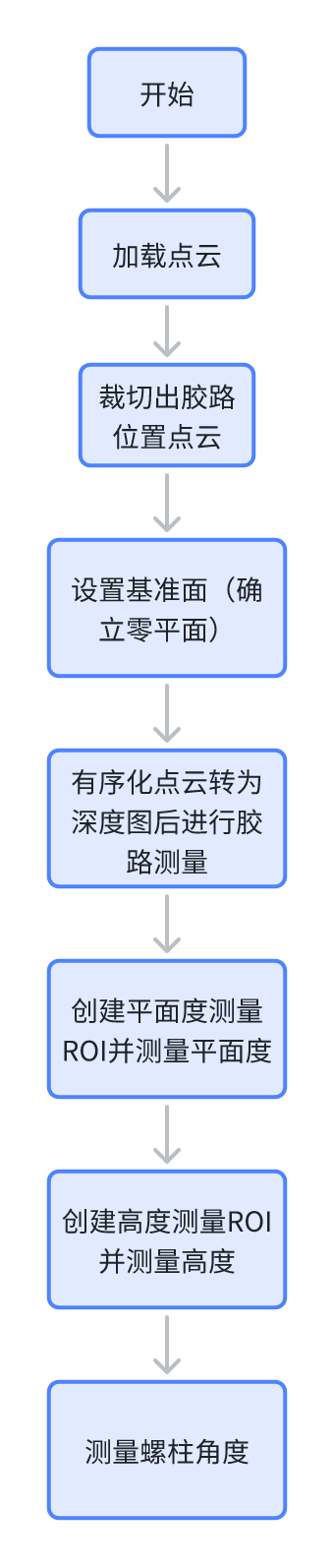

设计思路

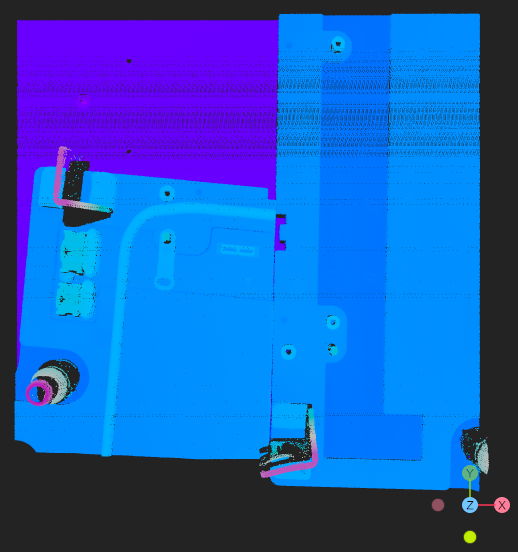

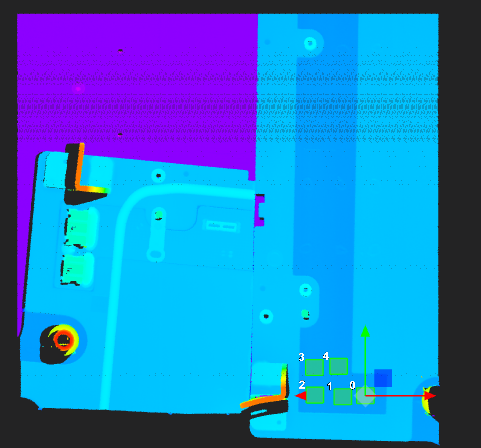

执行效果展示

工程结果展示

- 检测结果

项目流程

一、 初始化

使用

加载点云工具,加载需要处理的点云图。

使用

3D点云裁切工具,裁切出胶路部分点云

使用

平面拟合工具,分别拟合胶路部分点云与初始点云基准面。使用

3D点云有序化工具,设置胶路部分点云XY方向分辨率使用

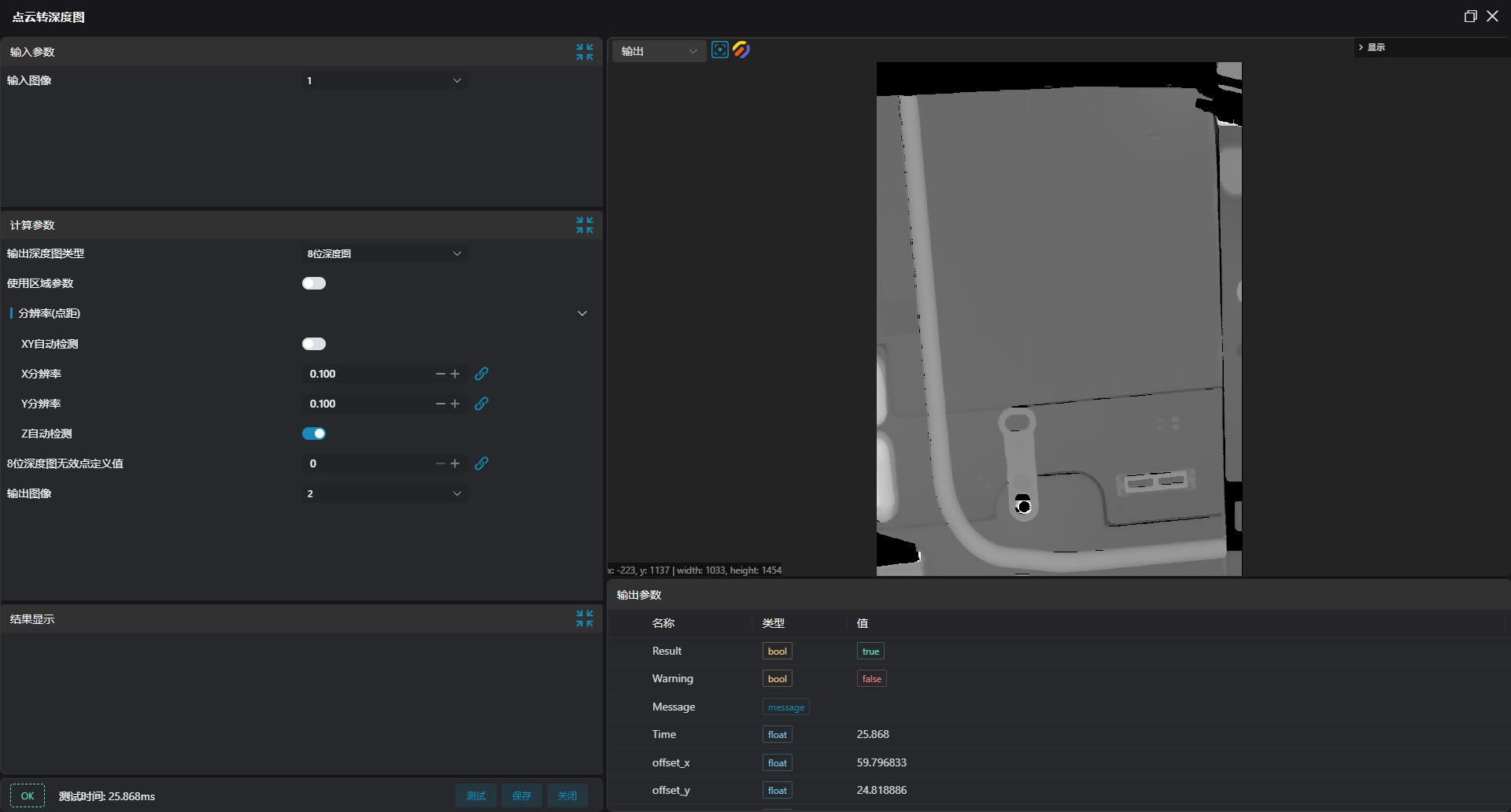

点云转深度图工具,设置XY方向分辨率,将胶路部分点云转为深度图

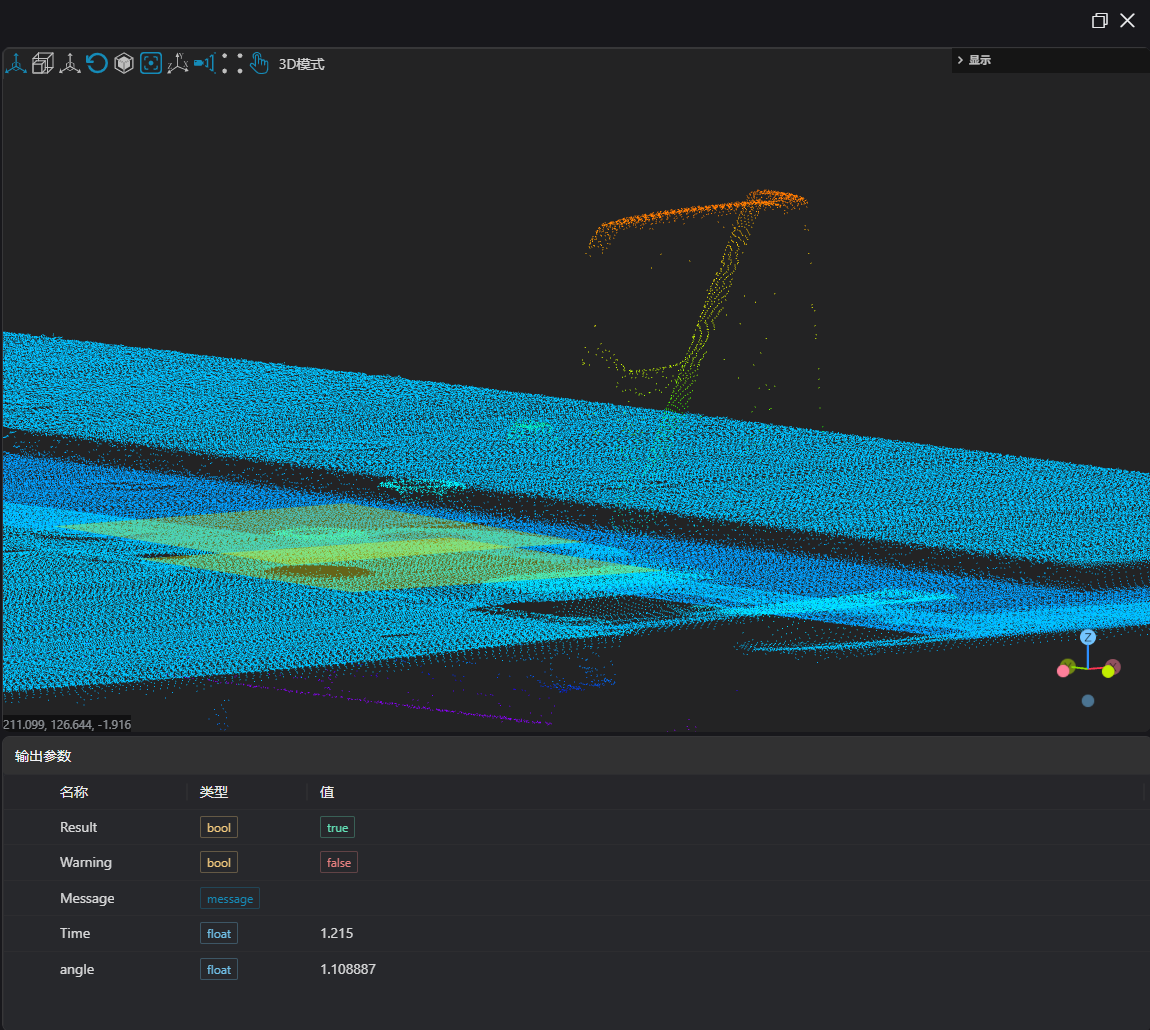

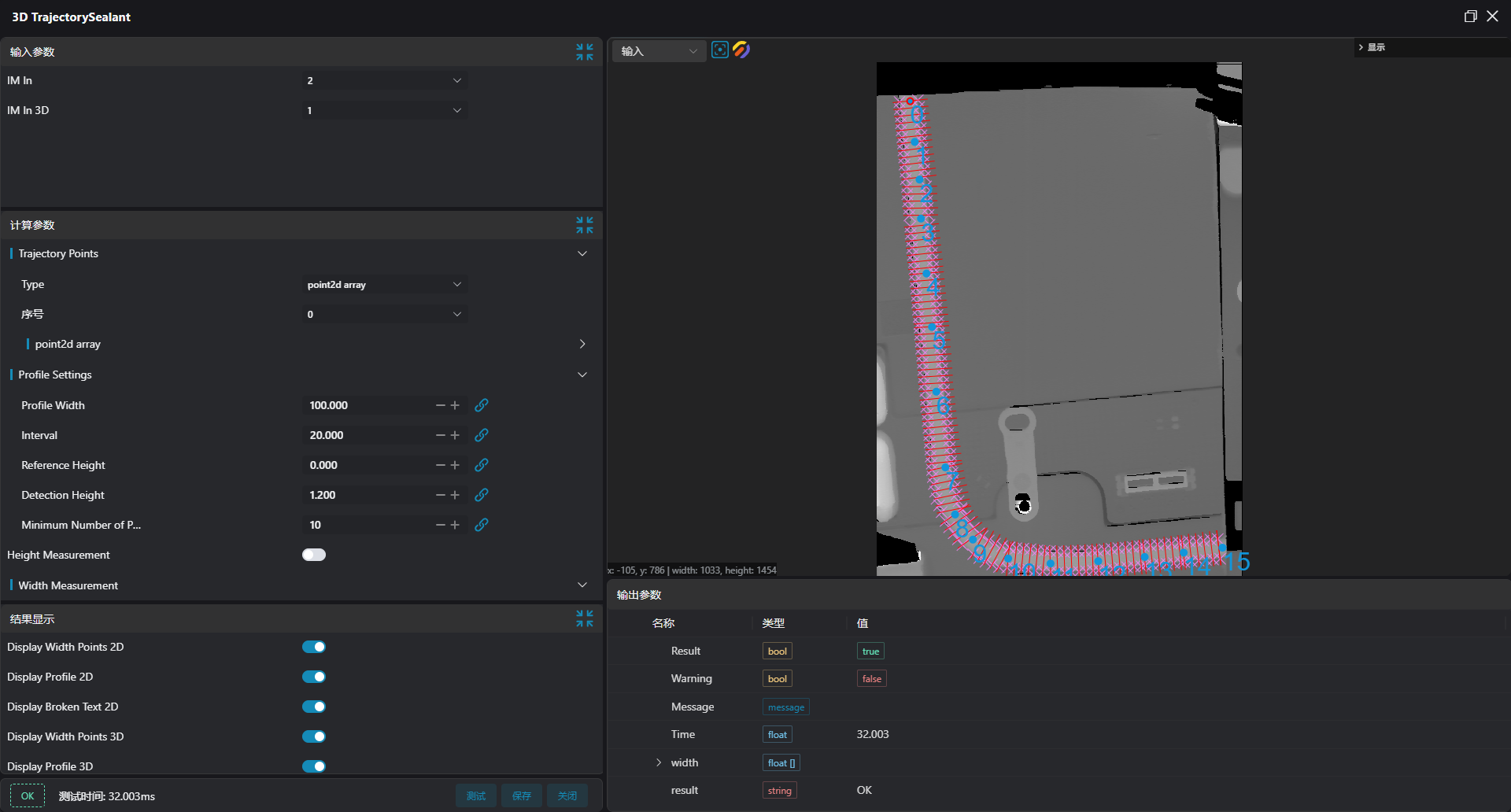

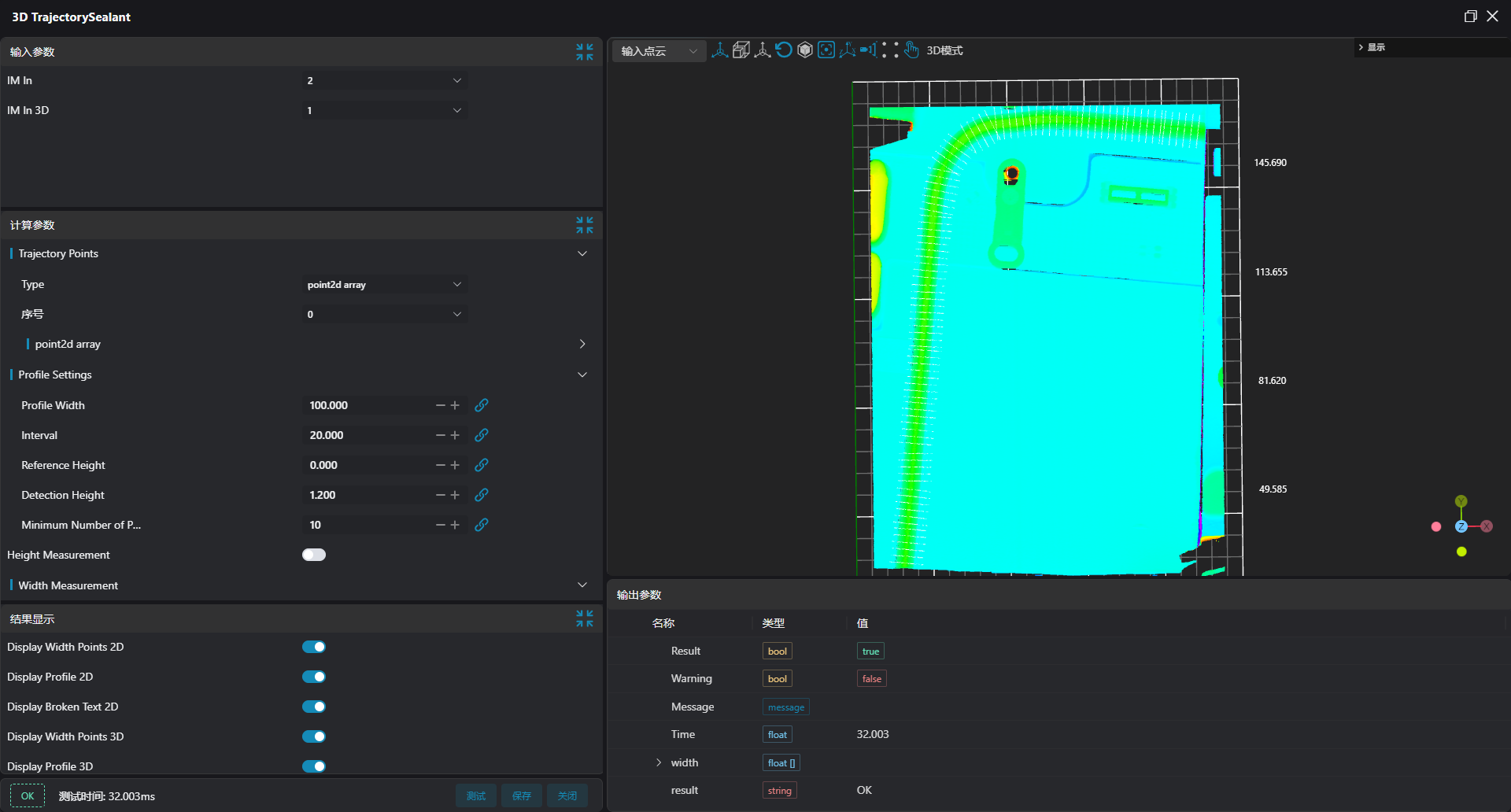

二、 胶路检测

使用胶路检测-轨迹工具,输入点云及深度图,检测胶路宽度及有无断裂

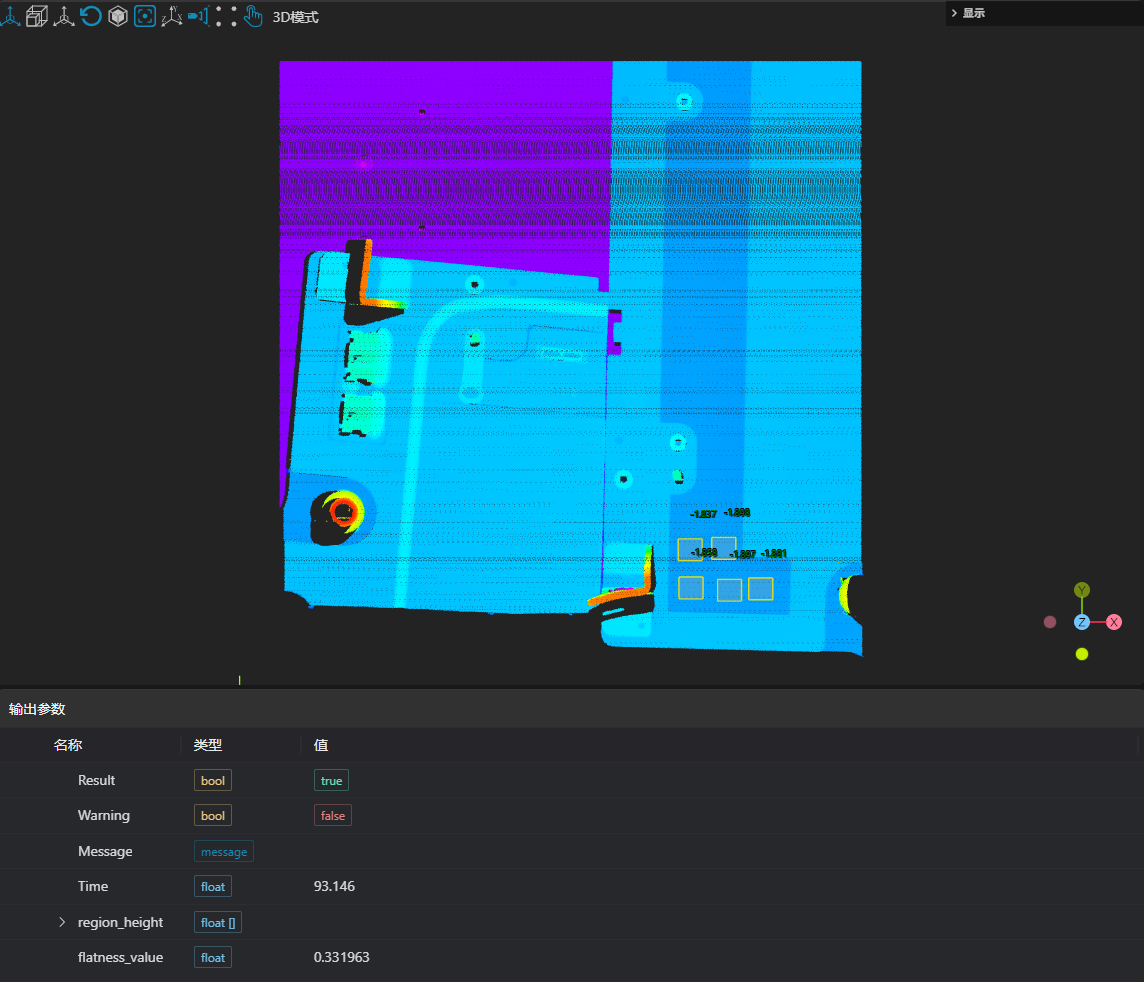

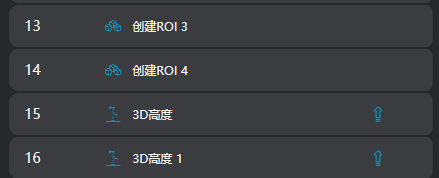

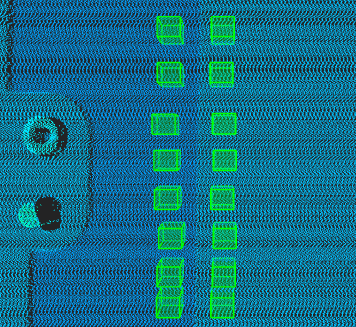

三、 平面度检测

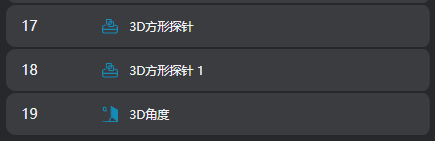

使用

创建ROI工具,创建box数组

使用

3D平面度工具,绑定上一步创建的ROI数组测量区域平面度

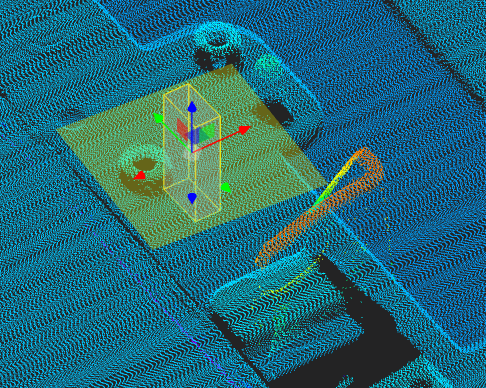

四、 高度测量

使用

创建ROI工具,分别在PCB板和基准区域创建box数组

使用

3D平面度工具,绑定上一步创建的ROI数组分别测量PCB板和基准区域高度

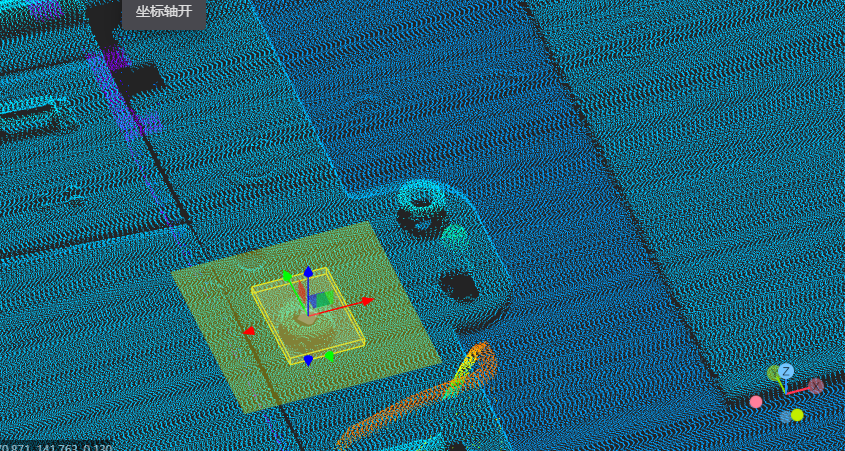

五、 螺柱角度测量

使用

3D方形探针工具,分别找到螺柱表面和基准区域的平面

使用

3D角度工具,计算螺柱表面与基准区域表面角度